Descripción

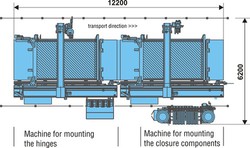

Centro de montaje del marco – RBA330

El Centro de ajuste de marcos señala el camino hacia el ensamblaje final de ventanas totalmente automático. Además de una gran flexibilidad en la fabricación, esta planta ofrece la más alta precisión y una gestión óptima del tiempo al mismo tiempo. Todos los trabajos que son necesarios para montar el hardware del marco, por ejemplo, la primera perforación, el ajuste y el atornillado, se realizan en el marco terminado de forma totalmente automática y con la máxima precisión. El montaje manual costoso en marcos difíciles de manejar, así como las fallas de montaje, se vuelven innecesarias.

Equipo cómodo

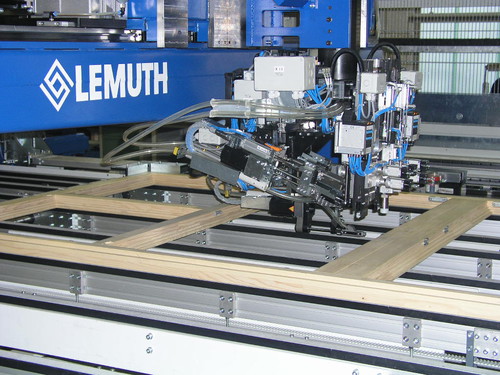

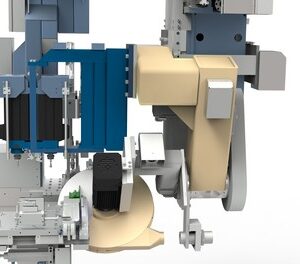

La planta tiene cabezales de montaje separados para montar el protector y montar los cojinetes para las bisagras de la hoja. Estos cabezales de montaje están equipados con varias unidades de perforación y atornillado que funcionan de forma independiente.

Equipo de montaje de cabeza para porteros

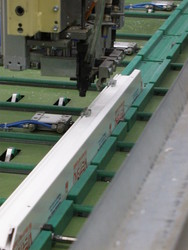

- Dos unidades de perforación independientes para la primera perforación de agujeros de tornillo para perforación simple y doble

- dos unidades de atornillado independientes para atornillado simple y doble

- dos tolvas de almacenamiento para porteros estrechos y anchos

- Un avance de profundidad servocontrolado para el montaje de los guardianes

- Un avance de profundidad controlado por servo para posicionar las unidades de perforación y atornillado

Equipamiento de cabeza de montaje para cojinetes de bisagra

- dos tolvas de almacenamiento para recibir todos los rodamientos de esquina y cizallamiento que deben procesarse de la siguiente manera

- cabezal de perforación de seis partes con unidad giratoria de 90 °

- destornillador cuádruple con unidad giratoria de 90 °

- equipos de medición para descubrir desviaciones de los tamaños nominales teóricos, que surgen de tolerancias de perfil o fallas de montaje en la producción del marco. Con estos valores, un cálculo automático de los valores de corrección para el siguiente montaje exacto de la esquina y rodamientos de cizalla en marcos, marcos de puertas y cruces

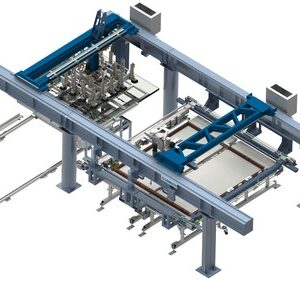

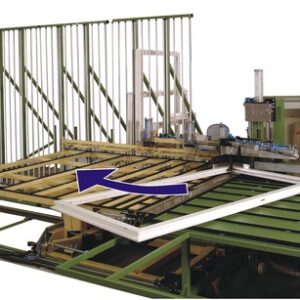

Tecnología de fabricación compleja con ajuste de marco patentado y logística de tolva

Se utilizan tolvas (tolvas de inserción o alimentación) o transportadores oscilantes para colocar los marcos de montaje. Las tolvas se inclinan de acuerdo con las piezas y fuera de la parada de seguridad. Por lo tanto, el trabajo del operador se simplifica mucho. Durante el procesamiento del marco actual, el sistema de control toma los datos de la parte de la planta de compensación para el siguiente marco que debe procesarse. Por lo tanto, la recopilación de información y el suministro de todos los muebles de cerradura para el siguiente procesamiento del marco se realiza en un ciclo antes del montaje real.

Alta flexibilidad en la producción.

La automática puede alimentar marcos de diferentes tamaños profesionalmente en patas horizontales y verticales con muebles de bloqueo. El procesamiento de marcos de puertas y cruces es evidente. El número máximo teórico de paneles es de 99 paneles.

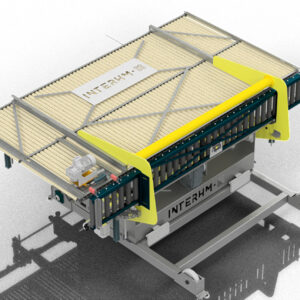

Disposición variable de tolvas

Las tolvas se pueden disponer alternativamente antes o detrás de la máquina. Como estándar, la planta puede procesar un máximo de 4 rodamientos diferentes y 12 retenedores diferentes.

Wilde variedad de cuidadores

La planta coloca todos los muebles de cerradura necesarios en el marco, por ejemplo, guardas, soportes principales, pernos de cierre de la puerta del balcón, cerradura automática, cojinetes de esquina, cojinetes de corte.

Procesamiento de cuadros preciso y de alta precisión

Las instalaciones de colocación NC de alta precisión aseguran la entrega exacta de todos los puntos de procesamiento en el marco. Después de entregar las posiciones de las ranuras, se montan las piezas y se realizan todos los procesos necesarios, como la primera perforación, el ajuste y el atornillado de los marcos de montaje. La entrega de diferentes dispositivos de atornillado a los lugares de montaje se realiza mediante servocontrol.

Detalles técnicos

| Tamaño de la ventana: apertura libre mínima | 330 mm x 330 mm |

| Tamaño de la ventana: máximo (medida de soldadura teórica exterior) | 3.500 x 2.500 mm |

| Potencia total conectada | Planta estándar: 8,5 kW |

| Planta de alta velocidad: 13,4 kW. | |

| Presión laboral | 6 bar |

| Consumo de aire | Planta estándar: 950 l / 6 bar. |

| Planta de alta velocidad: 1.100 l / 6 bar. |